摘要:本文基于国家发明专利ZL201210027221.9所指的纳米防腐材料,对其性能和防腐原理做出分析,进行实验验证,并对将这种纳米材料应用于湿法脱硫塔金属内壁防腐问题进行探讨。

关键词:脱硫塔、纳米纤维、防腐

前言

自上世纪后期以来,纳米材料成为世界各国争相关注和研究的战略新材料;随着科学家对于这种介于原子和分子之间地带的新材料研究的不断深入,技术革命和新兴产业不断涌现。作为一项法规,发电厂和热电厂的脱硫改造已经在全国范围内强制推行。伴随着这项法规的实施,采用湿法脱硫的金属脱硫塔内防腐问题十分严重,在影响企业正常生产的同时,也存在着严重的安全隐患。

脱硫塔内湿烟气的主要成分包括水蒸汽、二氧化硫、三氧化硫、氟化物和氯化物等,由此形成的稀硫酸、稀氢氟酸、稀盐酸等强腐蚀性介质,对脱硫塔内壁产生巨大的腐蚀作用。

本文通过数据分析的方式,着重探讨将纳米技术应用于电力企业脱硫塔内防腐的可能性,同时衍伸出将纳米材料应用于石化行业重防腐领域的思考。

研究内容

金属腐蚀的类型分析;

纳米防腐材料的选取和防腐原理;

纳米防腐材料第三方检测数据与传统防腐材料的数据对比及分析;

实验及实验数据分析;

金属腐蚀类型分析

通常情况下,金属腐蚀可以分为以下三种类型:

电化学腐蚀:金属在腐蚀性溶液中形成电池而引起的腐蚀,是在防腐蚀领域中最主要的研究对象。

化学腐蚀:例如钢铁炉门的高温氧化。

生物腐蚀:例如地下埋管的细菌腐蚀。

显然,脱硫塔内壁的腐蚀属于电化学腐蚀。电化学腐蚀可归纳为:

只能导致金属材料破坏而不能对外界作有用功的短路原电池。

腐蚀电池作用的动力来自腐蚀反应的化学亲和势。

在腐蚀电池中,必须至少有一种物质的阴极还原反应的平衡电位高于腐蚀破坏的金属的阳极溶解反应的平衡电位。

在水溶液中,不同金属的电位差可产生电池。即使在同一金属板,由于其局部内应力的差异、焊缝成分的不同、电解质溶液浓度差、温度差、溶液中氧浓度差等等,都会产生电位差而引起腐蚀。以钢板为例,腐蚀电池反应可表述为:

阳极: Fe→Fe2+ +2e

Fe2+→Fe3+ +e

3Fe2++4

H20→Fe304+8H++2e

阴极: 2H++2e→2H→H2 (酸性溶液的析氢反应)

02+4H++2e→2H20 (酸性溶液的氧还原反应)

02+2H20+4e→40H (中性或碱性介质中的氧还原反应)

Fe3+

+30H→Fe (0H)3 (腐蚀产物)

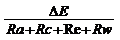

在酸性、中性、碱性介质中的氧化还原反应对于防腐蚀涂料来说是最重要的反应;腐蚀电池的驱动力是两个电极间的电位差△E,该电池的腐蚀电流为:

I=

式中:Ra—阳极电阻;Rc—阴极电阻;Re—电解质溶液电阻;Rw—外接线路电阻。腐蚀电流越大,腐蚀速率越快。

降低腐蚀电流是减低腐蚀程度的有效手段,在原始Ec-Ee不变的情况下,常用降低腐蚀电流的手段包括:电阻控制(优良的厚层漆膜)、阳极控制(阳极钝化)、阴极控制(阻滞阴极反应)等,也可以采取兼有阳极控制、电阻控制及阴极控制的混合控制来减轻腐蚀。

通常,富锌、铬、铜的涂料是传统的金属防腐材料,但这些金属防腐材料在环境保护、资源及成本等方面都有一定的局限性。因此,探索绿色新型防腐材料具有可观的经济和社会效益。

纳米防腐材料的选取及其防腐原理

纳米材料是指特征尺寸在1-100nm范围的材料。当一个微粒的尺寸小到纳米量级时,它的微观结构和性能既不同于原子、分子的微观体系,也不同于显示本征性质的大颗粒材料宏观体系,而是介于二者之间的一个过渡体系。实验证明,随着粒子直径的减小,位于粒子表面的原子数与总原子数的比值急剧增大,当粒径降为5nm时,表面原子所占比例可达50%。由于表面原子数增加,微粒内原子数减少,使能带中的电子能级发生分裂,分裂后的能级间隔可以达到(1×12-2-1×10-5eV)。纳米材料由于其自身结构上的特征而具有小尺寸效应、表面界面效应、量子尺寸效应以及宏观量子隧道效应,与同组分的常规材料相比,在催化、光学、磁性、力学等方面具有许多奇异的性能,在防腐性能方面显示出很好的发展前景。

编号为ZL201210027221.9的国家发明专利,提供了一种以防腐为主要特征的纳米材料;通过检索我们发现,这种材料能够使金属的腐蚀电位升高223mv, 腐蚀电流密度下降173.2μA/cm2。同时,它能够在被保护金属表面形成一层二元界面保护膜,使金属阳极处于纯化电位,在金属表面形成致密的氧化物钝化层,具有阳极保护作用。阳极保护后,纳米高分子材料充当催化剂,干扰金属表面氧化反应。

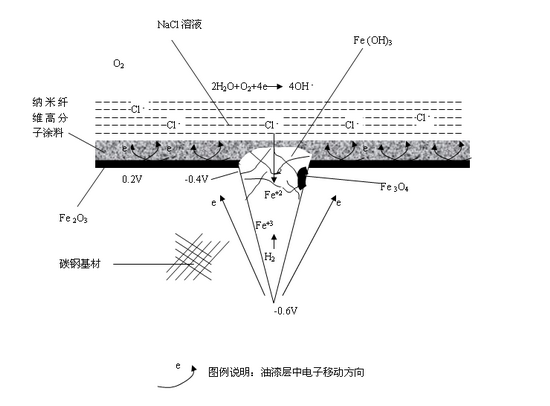

这种纳米防腐材料外形呈纤维状,粒径 40~80nm,长度 2~3μm,其导电系数为13s/m,因而可以在金属表面形成互通互穿的导电网络结构,导致电子向涂料表面移动,氧化还原反应发生在涂层外表面,而不是发生在金属表面,形成空间分离,保护金属不被腐蚀。其防腐原理如下图:

图1:纳米材料防腐原理

图2:ZL201210027221.9所指纳米材料形状

纳米防腐材料第三方检测数据与传统防腐材料的数据对比及分析

解决金属脱硫塔内壁腐蚀问题时,需要重点关注防腐材料的以下特性:

(1)附着力:防腐材料必须与脱硫塔金属内壁具有超强的结合力;

(2)氯离子渗透率:克服稀硫酸,尤其是稀氢氟酸、稀盐酸等强腐蚀性介质的渗透;

(3)抗老化性能:防腐材料必须具备卓越的抗老化性能,否则无法承当长期防腐的功能;

(4)耐酸性:这是衡量防腐材料能否达到防腐目的的基本因素;

ZL201210027221.9所指纳米材料的第三方检测结果如下表:

|

检验内容

|

检验单位

|

检验依据

|

检验结果

|

|

各类腐蚀介质耐受性检测

|

国家涂料质量监督检验中心

|

GB/T 9274-1988

甲法

|

耐93#汽油性22872h很轻微变化

耐5%盐水24528h很轻微变化

耐航空煤油性24528h很轻微变化

耐酸性(10%H2SO4)7000h无变化。

|

|

附着力检测

|

GB/T 5210-2006

拉开法

|

碳钢:22MPa

不锈钢(打磨):12MPa

不锈钢(未打磨):12MPa

耐酸砖:8MPa

|

|

耐盐雾检测

|

解放军野营装备材料检测试验中心

|

GJB 150.11

|

10000小时盐雾试验,表面无腐蚀现象。

|

|

氯离子渗透性

|

化学工业海洋涂料质量监督检验中心

|

JTJ275-2000

中附录B

|

0.36x10-4

mg/(cm·d)

|

|

耐摩擦性检测

|

中航工业失效分析中心

|

GB/T

23988-2009

|

耐磨性A=V/T=(41+35)/2/40.8=0.9(L/μm)

|

|

化学工业海洋涂料质量监督检验中心

|

GB/T1768-2006

|

4.8(500g/1000r),mg

|

|

交变湿热性能

|

解放军野营装备材料检测试验中心

|

GJB 150.9

|

自2004.08.05至2007.02.15,经20000小时试验后,样品表面无腐蚀现象。

|

|

安全性检测

|

上海市疾病预防控制中心

|

GB9686.88

|

检测符合食品容器内壁专用漆

|

目前电力行业针对防腐材料的行业标准包括DLT693-1999电力行业标准(烟囱混凝土耐酸防腐蚀涂料)和DLT901-2004电力行业标准(火力发电厂烟囱内衬防腐蚀材料),主要内容如下:

|

检验内容

|

DLT693-1999

|

DLT901-2004

|

|

与混凝土附着力

|

≥1Mpa

|

未见要求

|

|

与钢板附着力

|

≥2Mpa

|

未见要求

|

|

耐热性

|

250℃±5℃,恒温1小时无变化

|

250℃x4小时,无裂纹、剥落及大于2.5%的线变化率

|

|

耐腐蚀性

|

20℃±5℃,40%H2SO4浸泡30天,涂层无裂纹、起泡、剥落

|

20℃±5℃,40%H2SO4常温浸泡30天,涂层无裂纹、起泡、剥落

|

|

耐急热、急冷

|

250℃-23℃,恒温1小时,循环5次,涂层无裂纹、起泡、剥落

|

未见要求

|

|

耐老化性能

|

500小时涂层无裂纹、起泡、剥落、粉化

|

未见要求

|

对比两者数据不难发现,无论是检验内容和性能参数,二者都存在巨大差异,表明纳米防腐材料具备更好的防腐性能。

实验及实验数据分析

为了对ZL201210027221.9所指纳米材料的防腐性能做出进一步判断,我们采用浓盐酸对样片进行了酸浸测试。

浸泡介质:浓度为38%的盐酸;

试片规格:20x20mm;

纳米防腐材料涂层厚度:约150μm;

图3:纳米防腐材料试片

实验一:选取6个试片,称重后在常温条件下酸浸55小时,目测外观变化,对比实验前后试片重量变化;

实验结果:目测外观无变化,重量变化如下表:

|

|

1

|

1′

|

2

|

2′

|

3

|

3′

|

|

酸浸前

|

6.1054

|

6.1122

|

6.0687

|

6.2441

|

6.2770

|

6.0726

|

|

酸浸后

|

6.1386

|

6.1444

|

6.0728

|

6.2777

|

6.3071

|

6.0553

|

|

质量差

|

0.0332

|

0.0322

|

0.0041

|

0.0336

|

0.0301

|

0.0173

|

|

变化率

|

+0.54%

|

+0.52%

|

+0.067%

|

+0.53%

|

+0.47%

|

-0.28%

|

实验结果除3′号试片存在减重现象外,其余5个试片重量均有所增加,平均增重0.3%,考虑到盐酸的浓度、涂装质量和测量误差等因素,表明该纳米材料具备很好的抗腐蚀性能。

实验二:选取3个试片,温度保持50℃条件下酸浸55小时,目测外观变化,对比实验前后试片重量变化;

实验结果:目测外观无变化,重量变化如下表:

|

挂片编号

|

1

|

2

|

3

|

|

反应前重量(g)

|

6.3115

|

6.1488

|

6.1326

|

|

反应后重量(g)

|

6.3180

|

6.1644

|

6.1566

|

|

重量差(g)

|

0.0065

|

0.0156

|

0.024

|

|

变化率

|

+0.10%

|

+0.25%

|

+0.39%

|

实验结果3个试片均存在不同程度增重现象,平均增重0.24%,考虑到盐酸的浓度、涂装质量和测量误差等因素,表明该纳米材料具备很好的抗腐蚀性能。

结束语

通过以上数据分析和实验,表明国家发明专利ZL201210027221.9所指的纳米材料具备良好的防腐功能;尤其是在附着力、氯离子渗透、抗老化性以及耐酸性方面表现出的性能是普通OM防腐涂料难以比拟的,能够满足湿法脱硫塔内壁防腐的需求。

与此同时,这种纳米材料所表现出的防腐性能,也能够为石化行业诸多防腐难点提供一条可资借鉴的途径,值得进行进一步尝试和探讨。

参考文献:

[1]张贻刚,李淑英,烟囱脱硫装置中玻璃鳞片涂层的腐蚀行为;腐蚀与保护,第31卷第二期,2010.2

[2]郑卫东,刘继向,裴辉先等,火电厂烟气脱硫装置腐蚀与防护;电力环境保护,1999.15:43-37

[3]赵麦群,雷阿丽编著;金属的腐蚀与防护2008.9第039703

[4]李凤生,杨毅,马振叶,姜炜等编著,纳米功能复合材料及应用2003第030833

[5]

DLT693-1999电力行业标准(烟囱混凝土耐酸防腐蚀涂料)

[6]

DLT901-2004电力行业标准(火力发电厂烟囱内衬防腐蚀材料)